ブログBLOG

2023/07/19

OTHERS

【スタッフ・インタビュー】③ 製造1課(ベルト加工)11年目 Fさん

こんにちは。営業部 WEBセールス担当のNです。

3回連続企画としてお届けしている ”スタッフ・インタビュー”、 最終回はコンベヤベルト加工を担当する製造1課のFさんです。

◆Fさんは入社してからずっと製造1課一筋です。まずは製造1課の仕事について教えてください

製造1課はクレタスの心臓部ともいえる、コンベヤベルト加工を担当しています。

人数は現在、パートさん含めて15人くらいです。

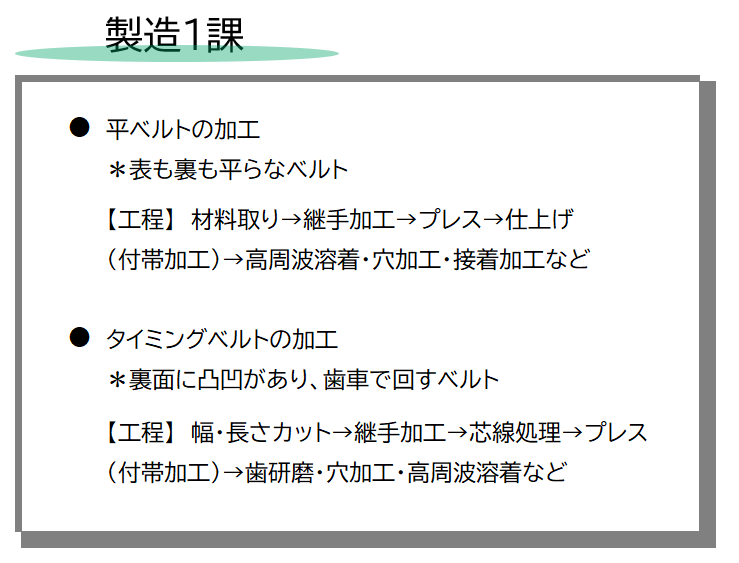

扱っているベルトは大きく分けて

① 平ベルト

② タイミングベルト(歯付きベルト)

の2種類です。

このうち私はタイミングベルト加工の担当をしています。

平ベルトというのは表も裏も平らなベルトのことです。クレタスで扱っているのはウレタンやPVCといった樹脂製のベルトで、ごく一般的な軽搬送用のコンベヤベルトがこれです。

平ベルトの場合、材料取り、プレス、高周波溶着など、加工ごとの担当者がいます。ベルトは担当間を受け渡されていって出来上がっていきます。このため、どの加工機で何の加工をいつするのか、スケジュールを1日単位で決めて進めています。

それと比べるとタイミングベルトは私が工程を組んでいますが、関わる作業者が少ないこともあり、もう少しフレキシブルです。短納期に応えるために可能であれば順序を入れ替えて対応することもあります。

加工の手順としては

幅カット → 長さのカット → 継手加工 → 芯線処理 → プレス(エンドレス)

が基本的な工程です。

普段は部分的にパートさんと協力してやりますが、一人でここまで全部やることもあります。

このあと桟(プロファイル)の溶着がある場合、桟単体の製作も私の担当です。

溶着加工の担当者にはベルトと桟を渡して溶着してもらいます。

桟の溶着工程は平ベルト・タイミングベルトのどちらの仕事もあるので、早めに準備できるようにしています。

それからタイミングベルトでは、歯研磨加工や穴あけ加工をする場合も多くあります。

注文いただく本数も多く、複雑な配置の穴加工をする場合は丸1日この加工をしている日もあります。

◆Fさんは入社当時からタイミングベルト専門だったのでしょうか

いや、初めは色々習いました。高周波溶着加工や接着加工もやっていましたね。

それからケガキといって、桟の溶着や穴加工の目安になる下書きの線を入れる、前加工などもやっていました。

ある日、当時の課長に『Fくん、ちょっとタイミングベルトの加工を手伝って』って言われて…気づいたらそのまま担当になって10年近く経っていました(笑)

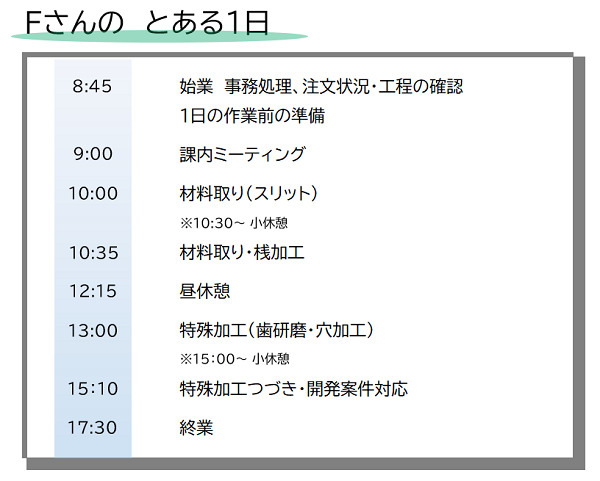

▼幅カットの工程

▼継手(ジョイント部)加工

◆仕事をする上で心がけていることはなんですか

まず、常に品質第一を心掛けています。

その上で、どのように作業時間を短縮できるのかを考えながら日々の仕事をしています。

作業時間の短縮は課の目標でもあるのですが、大げさなことではなくて、毎日ちょっとずつ改善していっている感じです。

例えば、タイミングベルトに溶着する小さな桟を作る時に、角のR加工はやりづらくて手間がかかるのですが、これを、最後の仕上げでRを取るのではなく、少し大きめの状態で先にRを取ってから小さく分割して仕上げたりします。その方がきれいに仕上がるし、加工時間も短縮できますね。

他には、加工方法の見直しで時間短縮になったこともあります。

先輩からこの加工はフライス盤でやるといいよ、とアドバイスを貰っていたベルトの歯の部分研磨の加工があったのですが、フライス盤はセットやプログラムを組むのに少し手間がかかる上に、加工機が比較的ゆっくり動くので、改善できる余地がありそうだなと感じていたんです。

それから在庫材料で少し試してみて、ボール盤とサンダーの組み合わせで上手くいくことが分かりました。

上司の了解も得られたので、現在はこの方法で加工に変更しています。

◆それから、Fさんは現場を明るく盛り上げることにも積極的ですよね?

コロナ前は社員旅行や忘年会で趣味の手品を披露してくれるのが恒例になっていました

あ。それは全くの誤解です。手品は私の趣味でも特技でもないんです。

だいぶ前に、課の懇親会を盛り上げようと思って、お店で買った手品グッズをポケットに仕込んでいったことがありました。

大した出来とは言えなかったのですが、その後、何度か周りに催促されることがあり、ついに社員旅行でもやったら全社員の知るところとなってしまい、『Fは手品キャラ』いう誤った認識が広まってしまったんです(笑)

実際の私の趣味は主にピアノ演奏です。

それから、晴れた日の休日はバイクでツーリングに出かけたりします。

最近は休みの日に庭造りをしたりして、自宅の庭にレンガを組み立ててBBQができるようにしたんですよ。

細かい作業が好きなので、模型作りとかも好きですね。

プラモデルキットを組み立てるのではなく、透明のいわゆる「プラバン」を使ってパーツから自作します。この前はピアノのミニチュア模型を作っちゃいました。

◆手先が器用なんですね!仕事する上で、この加工は誰にも負けないというのがあれば教えてください

細かい桟を作ったりするような仕事でしょうか。

小さいウレタンのブロックに、穴が複数開いているというようなものもあります。

これは自分の長所を活かせているのかもしれません。

今年は製造1課と営業部の加工技術開発プロジェクトがあり、私はそのメンバーではないのですが、実務者として加工のための治具を作成したり、打ち抜き加工の形状確認などでも意見を求められたりすることが多くなりました。

こういうものを作りたいという話しの中で、立ち上げの時点でアイディアを出せるのは、キャリアを積んで様々な加工ができるようになったおかげだと思うので、長く頑張ってきてよかったなと思っています。

◆最後にブログを見ていただている方へのメッセージをお願いします

新規の難しい案件であっても、同僚や上長と相談しながら極力希望に添えるように取り組んでいます。

もっとこういうふうに出来たらなと思う加工があれば、全力で取り組んでいきますので、是非ご相談いただければと思います。

▼プレス加工の様子

▼桟加工の様子(ボール盤)

《編集後記》

Fさんの取材で驚いたのは、とにかく一つの動作が早いこと。

作業中の写真を撮ったら手元がブレていたり、取材者が振り返ったらいなかったり…作業時間の短縮を常に心がけていると言っていたのは、本当だったのだと感じました。

さて、3回連続企画でスタッフインタビューをお届けしましたが、いかがでしたでしょうか?

また機会があれば、別部署にも続く…かも??

(インタビュアー 営業部 N)

RECOMMENDあなたへのおすすめ

-

NEW

-

2026/03/04

TECHNOLOGY

【ベルト加工Blog】溶着加工部の強度検査について

-

NEW

-

2025/09/17

TECHNOLOGY

【ベルト加工Blog】短周長タイミングベルトの特殊エンドレス

-

NEW

-

2025/05/21

TECHNOLOGY

【ベルト加工Blog】 蛇行防止ガイド(Vガイド)の加工例